Шпилька (крепежная деталь) : что это такое?

Что такое шпилька резьбовая? Где используется данный вид крепежа? Каков процесс производства шпилек? сырье? Все базовые вопросы, связанные с данной крепежной деталью, рассмотрим в этой статье. Класс прочности шпилек и класс точности, от чего они зависят и какие бывают. Поле допуска и маркировки. Разберем пример маркировки шпилек и их условное обозначение на примере. Оценим, чем отличается шпилька резьбовая DIN 975 (штанга) от своего собрата по DIN 976. Также рассмотрим и другие более редкие виды.

Данная статья, написана специалистами «Актитрейд» для тех, кто хочет стать экспертами в поставках крепежа, и действительно помогать своим клиентам, совершать лучший выбор!

Шпилька резьбовая представляет собой деталь крепежа в виде цилиндрического стержня с наружной резьбой. Используется в различных отраслях промышленности. Резьба бывает цельной (по всей поверхности шпилек) и частичной (только на концах изделия). Применяется:

• В строительстве каркасных деревянных домов, в качестве соединения брусьев, досок и деревянных лаг;

• При монтаже систем вентиляции, отопления, водоотводов;

• Для крепления коробов для кабелей, подвесных потолков;

• Во время ремонтных и отделочных работ для сцепления материалов;

• При установке рекламных щитов и билбордов.

Процесс производства шпилек

Материалом для заготовок может быть легированная, нержавеющая, углеродистая стали (с оцинкованным покрытием), латунь. Шпильки могут быть произведены несколькими способами.

Первый способ является самым легким, но низкорентабельным – обработка заготовок на токарном станке. Технологический процесс в этом случае состоит из нескольких этапов:

• Нарезка катанки в ленточнопильном станке на самостоятельные заготовки необходимой длины;

• Предварительная механическая обработка заготовок и нарезка резьбы с небольшими припусками для чистовой обработки;

• Термообработка для получения необходимой прочности;

• Окончательная обработка с получением готового изделия;

• Накатка резьбы.

Второй метод является современным: для металлообработки применяются станки с программным обеспечением. Технология производства осуществляется путем холодной штамповки с применением автоматов холодной высадки. Выбирая данный метод возможно получение более крупной партии готовых изделий, т.к. автоматы холодной высадки способны выпускать до 400 штук изделий в минуту. Этапы производства метода холодной штамповки:

• Подготовка катанки – очищение от коррозии и других загрязнений и посторонних примесей, с последующим покрытием ее слоем смазки и фосфата;

• После очищения катанка подается в формовочный узел, на выходе из которого приобретает идеальную цилиндрическую форму поверхности;

• Затем подается на участок реза, где она нарезается на отдельные детали требуемого размера;

• Далее происходит формирование необходимой поверхности, в соответствии с чертежом;

• Конечным этапом выполняется накатка резьбы, в соответствии размерами изделия. Накатывание резьбы происходит следующим образом: изделие зажимается и прокатывается между подвижной и неподвижной плашками. Процесс происходит в 2 стадии – выдавливание и калибрование. Длительность выдавливания зависит от конструктивных параметров, например высоты резьбы, а также от физических параметров, например, скорости деформации. Продолжительность процесса калибрования, который определяет точность резьбы, задается производителем самостоятельно.

Стоит отметить, что в обоих случаях производство шпилек будет регламентироваться существующими стандартами и потребует большого количества материала для заготовок. Первое готовое изделие в обязательном порядке проходит тщательный контроль соответствия заявленным характеристикам.

Класс прочности шпилек

Одним из критериев качества является класс прочности шпилек, который показывает уровень сопротивления растяжению. Это, в первую очередь, зависит от стали, из которой изготовлены шпильки.

Всего существует 11 классов прочности, однако, в основном встречаются только некоторые из них. Обозначаются двумя числами, разделенными точкой: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число (перед точкой) показывает предельную нагрузку, при которой произойдет разрыв шпильки, т.е. равно 1/100 номинального значения временного сопротивления разрыву в Н/мм². Второе число (после точки) указывает на нагрузку, при которой шпилька деформируется (сомнутся витки), т.е. равно 1/10 отношения номинального значения предела текучести к временному сопротивлению в %.

Класс точности шпилек

Различают три типа классов точности: А (повышенная точность), В (нормальная точность), С (грубая точность). Класс точности шпилек зависит от степени заполнения контура инструментов, а также режима накатывания при ее производстве. Классы точности различаются параметрами несовпадения поверхностей резьбы и присоединяемых элементов.

Шпильки класса точности А устанавливаются в отверстия, диаметр которых на 0,25–0,33 мм больше диаметра стержня. У изделий нормального класса точности В, разница в диаметрах деталей составляет 1–1,5 мм. Данный класс является наиболее распространенным. А у шпилек, грубого класса точности С, диаметр отверстия больше диаметра стержня на 2–3 мм.

Поле допуска шпилек

В современном мире резьбовые соединения присутствуют в половине существующих механизмов. Существует система допусков деталей механизмов. Допуски определяются в зависимости от принятой степени точности. Обозначение поля допуска диаметра резьбы состоит из значения точности – цифры, а также буквы, означающей основное отклонение. Поля допусков установлены в 3-х классах точности:

| Изделие | Класс точности А | Класс точности В | Класс точности С |

| Шпилька | 4h | 6h; 6g; 6e; 6d | 8h; 8g |

Маркировка шпилек

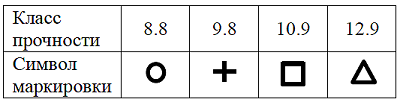

Маркировку классов прочности цифрами производится только у шпилек, с диаметром резьбы от 12 мм. Меньшие диаметры допускается маркировать с помощью знаков, которые наносятся на ее торцевую часть:

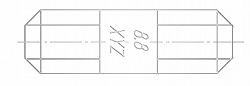

Шпильки с без резьбовым участком маркируют на этом участке путем нанесения клейма класса прочности, а также товарного знака производителя. Маркировке подлежат изделия, классов прочности от 5.6 и выше.

Расшифровка условного обозначения шпилек

Рассмотрим на примере: Шпилька M16х1,5-6gх100.58 ГОСТ 22О32–76

• Наименование крепежа;

• Класс точности (данный пункт чаще всего не указывается, т.к. диктуется стандартом, по которому изготовлено изделие, и прописывается в наименовании);

• Вид резьбы: М – метрическая; Т – трапецеидальная; К – коническая;

• Диаметр резьбы, в миллиметрах (мм);

• Шаг резьбы, мм (данный пункт указывается только в случае мелкого шага);

• Направление нарезки резьбы (указывается только в случае направления левой резьбы, т.к. правое направление нарезки является основным – оно не указывается);

• Класс прочности шпильки;

• Марка стали изделия;

• Цифровое значение вида покрытия (от 01 до 13) и толщина покрытия, мкм (микроны). Однако, в настоящее время, чаще всего, тип покрытия указывается словами.

• Стандарт, по которому изготовлена шпилька и его номер.

Итак, на примере показана шпилька, с мелким шагом метрической резьбы 16 мм, полем допуска 6g, длиной 100 мм, классом прочности 5.8, без покрытия, изготовленная по ГОСТ 22О32–76

Варианты исполнения (виды) шпилек:

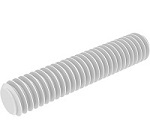

Шпилька резьбовая DIN 975 (штанга) – наиболее часто применяемая. Представлена в виде металлического стержня с метрической резьбой по всей длине и фасками на концах. Предназначена для монтажа систем вентиляции, увеличения конструкций, а также в качестве стягивающего или фиксирующего элемента при строительных работах. Имеет аналог по ГОСТ 11371-78.

Шпильки вворачиваются в отверстия с внутренней резьбой, а также могут быть приварены или вмонтированы в бетон, и фиксируются шайбами. Если при монтаже шпильку необходимо укоротить, можно воспользоваться УШМ (болгаркой) с отрезным кругом по металлу. Перед тем, как ее отрезать, необходимо зафиксировать шпильку гайкой. На концах срезанных шпилек также должны быть сделаны фаски, а также отрезанные части, которые остались без покрытия, должны быть обработаны смазкой для защиты от коррозии. При соединении шпилек (удлинении) с помощью соединительной гайки, концы шпилек должны находиться по центру гайки.

Изготавливается диаметрами от М3 до М56, длиной от 1000 мм до 2000 мм из легированной стали классов прочности 4.8, 8.8, 10.9, 12.9, нержавеющей стали марок А2 и А4, углеродистой стали с оцинкованным покрытием и без покрытия, а также из других металлов и сплавов. Схема и технические характеристики данного типа шпильки представлены на странице справочника

Шпилька резьбовая DIN 976 – является шпилькой размерной, с резьбой по всей

длине. Главное отличие от шпильки DIN 975 заключается в том, что она имеет длину от 25 мм до 300 мм, а у DIN 975 – фиксированный размер длины – 1000 и 2000 мм. Диаметр

резьбы метрический, варьируется от М6 до М20. Класс прочности изделия: 4.8, 8.8, 10.9, 12.9.

Применяется такой вид шпилек в строительстве и машиностроении для соединения и стягивания деталей, совместно с шайбами и гайками, в местах, с заранее определённой длиной резьбовой части шпильки. Изготавливаются из нержавеющей стали А2, А4, углеродистой стали без покрытия и оцинкованными, латуни.

Шпилька резьбовая пластиковая DIN 975 – по стандарту имеет резьбу по всей

поверхности. Относится к полиамидному крепежу, который широко используется во многих сферах деятельности: строительство и ремонт, автомобилестроение и машиностроение. Активно применяется для крепления наружной рекламы.

Главными преимуществами такой штанги являются устойчивость в коррозии, истиранию и воздействиям многих химикатов и растворителей. Также не проводит электрический ток и имеет малый вес. Производятся диаметрами от М5 до М20 и длиной 1000 мм.

Шпилька для приваривания с гайкой DIN 525, ISO 2339 – штанга приварная с гайкой. Применяется для соединений деталей в производственных приборах и станках, а также в машиностроении, промышленности и строительстве. Предназначена для облегчения

сборки конструкций: приваривается основанием к материалу установки с одной стороны, с другой стороны с помощью резьбового соединения происходит крепление необходимого элемента конструкции. Может устанавливаться в горизонтальном и вертикальном положениях. Данные шпильки способны выдерживать большие вибрационные и механические нагрузки. При необходимости, может демонтироваться и использоваться вторично.

Производятся диаметрами М6 – М48, длина резьбовой части при этом варьируется от 35 мм до 165 мм, размер привариваемой части от 130 мм до 390 мм. Выполняются из нержавеющей стали А2 и А4, углеродистой стали оцинкованными и без покрытия. Класс прочности: 3.6.

Шпилька с ввинчиваемым концом DIN 835, 2d – представляет собой стержень с резьбой 2d на обоих концах и гладкой центральной частью. Применяется с машиностроении, производстве, а также строительстве, как центрирующий элемент для

крепления деталей со сквозными отверстиями. Маркировка 2d означает, что длина ввинчиваемого конца равна диаметру резьбы шпильки, умноженному на коэффициент 2. Имеет аналоги по ГОСТ 22038-76 (класс точности В), ГОСТ 22039-76 (класс точности А).

Производятся из нержавеющей стали А2 и А4, углеродистой стали с покрытием и без него, размерами М6-М16. Могут быть изготовлены как с крупным, так и с мелким шагом резьбы.

Шпилька цилиндрическая DIN 938 и аналог ГОСТ 22033-76 (изготовлены классом точности А), DIN 939 и его аналог ГОСТ 22034-76 (имеют класс точности В), 1d – применяется совместно с гайками и шайбами в различных производственных, строительных и промышленных отраслях. Маркировка 1d означает, что длина ввинчиваемого конца шпильки равна диаметру ее резьбы.

Особенностью является наличие гладкой части по середине стержня шпильки. За счет

этого возможно произвести центровку и закрепление деталей с гладкими круглыми отверстиями. Установочный конец шпильки вворачивается в резьбовое отверстие изделия, после чего на шпильку одевается вторая деталь с гладким отверстием и сверху закрепляется гайкой.

Производятся классами прочности 4.8, 5.8, 8.8, 10.9 из нержавеющей стали А2 и А4, углеродистой стали с цинковым покрытием и без покрытия. Диаметр метрической резьбы бывает от М3 до М52. Могут быть изготовлены с крупным и мелким шагом резьбы.

Шпилька стопорная DIN 6332 с упорной цапфой (штифт с резьбой) – необходима

для стяжки и фиксирования деталей в машиностроении, строительстве и других сферах деятельности. Широко применяется для монтажа воздуховодов, газопроводов, а также систем вентиляции и других систем жизнеобеспечения. Имеет полную метрическую резьбу, на поверхности же цапфы резьба отсутствует. Цапфа отличается проточкой, за счет которой возможно фиксировать шпильку в отверстиях замкнутого вида.

Изготавливаются со стандартным шагом резьбы, размерами М6-М20, классами прочности 5.8, 8.8 из углеродистой стали с последующим оцинкованием, либо без покрытия, а также из нержавеющей стали А4, Длина изделий варьируется в пределах от 30 мм до 150 мм.

Шпилька для фланцевых соединений ГОСТ 9066-75 (фланцевая) – это изделие с односторонней или двухсторонней резьбой для фланцевых соединений. Основной задачей данного изделия является надежное соединение фланцев между собой в паровых и газовых котлах, турбинах, трубопроводах, приборах и аппаратах с температурной средой от 0 °С до 650 °С. Применяется в комплекте с двумя гайками, создавая прочное соединение, которое при необходимости можно демонтировать.

Данные шпильки производятся нескольких типов:

• А – сплошная шпилька, у которой диаметр стержня с резьбой соответствует диаметру

гладкого участка. Предназначена для скрепления фланцев, разогревающихся до 300°С;

• Б – сплошная шпилька, с диаметром резьбового стержня большим, чем участок без резьбы. Применяется в условиях разогрева свыше 300°С;

• В – шпилька с продольным отверстием по всей длине, оснащенная четырехгранным выступом для захвата ключом. Применяется в температурных условиях до 650°С;

• Г – шпилька с осевым отверстием по всей длине, с диаметром резьбового стержня больше гладкого участка, и имеющая цилиндрический выступ на ввинчиваемом конце, затягиваемая с нагревом. Используется при температурных условиях от 0°С до 650°С;

• Д – данный тип также имеет осевое отверстие по всей длине. Отличается от предыдущего вида отсутствием цилиндрического выступа, а применяется в таких же условиях, как и вариант «Г».

Производятся классами прочности 4.8, 5.8, 8.8 из марок стали, применяемых в химической промышленности, например, 12Х18H10Т, 20Х13, а также из жаропрочных марок стали (20Х1М1Ф1ТP и др.) и из легированной стали.

Шпилька сантехническая, также именуемая как шуруп сантехнический, винт-шпилька, винт двухсторонний – применяется при проведении сантехнических работ (для крепления раковин, унитазов, душевых кабин, трубных хомутов и т.д.). Оснащена резьбой с двух сторон: с одной стороны резьба метрическая, с другой – самонарезающая. На стороне с метрической резьбой, в торцевой части имеет шлиц под ключ TORX, т.е. обыкновенного ключа шестигранника.

Сантехнические шпильки крепятся только с использованием дюбеля. Используются в основном для ввинчивания в бетонные и каменные конструкции, но при необходимости можно применять при работе с деревянными конструкциями.

Сантехнические шпильки крепятся только с использованием дюбеля. Используются в основном для ввинчивания в бетонные и каменные конструкции, но при необходимости можно применять при работе с деревянными конструкциями. Производятся классом прочности 4.8 из углеродистой стали с последующим оцинкованием. С техническими характеристиками, а также теоретическим весом данного изделия можно ознакомиться на странице справочника.

Перейти в корзину

Перейти в корзину